телефон

Гидроабразивная резка — сравнительно новая технология, которая позволяет обрабатывать широкий спектр материалов с высоким уровнем качества. Оборудование постоянно совершенствуется, повышается точность резки, производительность увеличивается, а затраты снижаются.

Давайте познакомимся поближе возможностями гидроабразивной резки, конструктивом и принципом работы гидроабразивного станка.

Гидроабразивное оборудование все чаще выбирают производства, которые специализируются на резке:

- металлов, в том числе, легированных и повышенной твердости — титана, жаропрочной и нержавеющей стали, магнитных сплавов, алюминия, латуни, меди

- стекол и зеркал

- природного камня — мрамора, гранита, песчаника

- искусственного камня — бетона, акрилового камня

- керамики

- композитных материалов, в том числе, триплекса

- органических стекол и других видов пластика

- сотовые и сэндвич-панели

- пенопласта

- бумаги и картона

- ткани и кожи

- поролона

- резины

- древесины

- мыла

- пищевых продуктов

Гидроабразивный станок — оптимальное решение для многопрофильных производств, которые работают с различными материалами и выпускают сложные детали. Данное оборудование — наиболее универсальное и безопасное. Резать можно любые материалы, при этом они не поменяют свою структуру, а кромки не будут нуждаться в дополнительной обработке. Тонколистовые материалы можно раскраивать целой пачкой, что уменьшает себестоимость обработки.

Режущий инструмент любого гидроабразивного станка — струя воды или смеси воды с гранатовым песком, испускаемая с высокой скоростью и под высоким давлением. В природе подобный процесс, протекающий естественным образом, называется водной эрозией.

Рабочий стол станка представляет собой ванну, опирающуюся на несущие опоры. Допустимая нагрузка — до 500 кг/м2. Заготовка укладывается на решетчатый настил. Ванна оснащается системой контроля уровня воды, которая необходима для гашения энергии струи.

Станки бывают консольными и портальными. Первые более компактны, подходят для раскроя небольших заготовок. Площадь рабочего стола вторых достигает 24 кв.м. Оборудование портального типа Р-ГАР оснащено системой выравнивания портальной балки. Управление движением по всем осям осуществляется посредством сервомоторов через шарико-винтовую передачу.

Режущая голова в зависимости от типа может выполнять поворот до 65 градусов, то есть компенсировать конусность резки, формировать фаски, выполнять 3D-обработку. Также ее можно оснастить системой контроля высоты и сверлильной головкой. Для повышения точности позиционирования используется лазерный указатель.

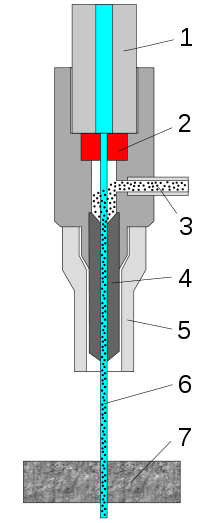

Схема подачи гидроабразивной струи:

1 — подвод воды под высоким давлением

2 — сопло

3 — подача абразива

4 — смеситель

5 — кожух

6 — режущая струя

7 — разрезаемый материал

Не менее важный элемент станка — насос высокого давления. Его подбирают исходя из интенсивности эксплуатации оборудования и количества независимых режущих голов.

Гидроабразивные станки ГАР оборудованы системой ЧПУ с предустановленной базой данных. Современное программное обеспечение позволяет рассчитывать суммарный объем контуров резки, оптимизировать последовательность контуров, проверять геометрию и исправлять ошибки, определять оптимальный режим работы.

При работе с тяжелыми и крупногабаритными заготовками рекомендуем дополнить станок устройством загрузки, например, кран-балкой с вакуумными или механическими захватами, пневматическим или гидравлическим подъемником.

Для удаления отработанного абразива предназначена специальная система, которая состоит из шламового насоса и бункера-отстойника. Она значительно упрощает процесс эксплуатации гидроабразивной установки и избавляет от ручной зачистки ванны.

Когда водоабразивная струя узконаправленно бьет по поверхности материала, он разрушается, а его частицы уносятся из образующейся полости вместе с водой. Скорость и качество обработки зависят сразу от нескольких параметров: величины рабочего давления, расхода и фракции абразива, сложности контура, характеристик сопла и фокусирующей трубки, расстояния до поверхности материала.

Гидроабразивная струя не изнашивается, ее диаметр составляет около 1 мм, поэтому материал раскраивается максимально экономично без лишних отходов.

Достоинства гидроабразивной резки:

- отсутствие термического воздействия на материал (температура в зоне реза 60-90ºС);

- существенно меньшие потери материала;

- широкий спектр разрезаемых материалов и толщин (до 150—300 мм и более);

- высокая эффективность резки листовых материалов толщиной более 8 мм;

- отсутствие выгорания легирующих элементов в легированных сталях и сплавах;

- отсутствие оплавления и пригорания материала на кромках обработанных деталей и в прилегающей зоне;

- возможность реза тонколистовых материалов в пакете из нескольких слоев для повышения производительности, в том числе за счёт уменьшения холостых ходов режущей головки;

- полная пожаро- и взрывобезопасность процесса;

- экологическая чистота и полное отсутствие вредных газовыделений;

- высокое качество реза (шероховатость кромки Ra 1,6).

Недостатки технологии:

- недостаточно высокая скорость реза тонколистовой стали;

- ограниченный ресурс отдельных комплектующих и режущей головки;

- высокая стоимость абразива (расходный материал);

- коррозия металла.

Для подробной консультации по гидроабразивным станкам HEAD звоните +86 159 4201 9492. Подберем для вас индивидуальное решение, укомплектуем оборудование в соответствии с потребностями вашего предприятия.